HASTELLOY C276 (UNS N10276/W.Nr. 2.4819)

Présentation du produit

L'alliage C-276 est un alliage nickel-chrome-molybdène doté d'une résistance à la corrosion universelle inégalée. Également connu sous le nom d'Hastelloy C-276, il s'agit d'une version corroyée améliorée de l'alliage C, car il ne nécessite généralement pas de traitement thermique de mise en solution après soudage et offre une aptitude à la fabrication considérablement améliorée.

L'alliage C-276 présente une excellente résistance à la corrosion dans divers environnements et milieux difficiles. Comme beaucoup d'autres alliages de nickel, il est ductile, facile à former et à souder. Cet alliage est utilisé dans la plupart des environnements industriels où les environnements chimiques agressifs sont présents et où d'autres alliages ont échoué.

L'HASTELLOY C276 est un alliage corroyé nickel-chrome-molybdène considéré comme l'alliage résistant à la corrosion le plus polyvalent disponible. Cet alliage résiste à la formation de précipités intergranulaires dans la zone affectée thermiquement de la soudure, ce qui le rend adapté à la plupart des applications de procédés chimiques à l'état brut de soudage. L'alliage C-276 présente également une excellente résistance aux piqûres, à la fissuration par corrosion sous contrainte et aux atmosphères oxydantes jusqu'à 900 °C. Il présente une résistance exceptionnelle à une grande variété d'environnements chimiques.

L'alliage C276 présente une excellente résistance à la dégradation mécanique et chimique. Sa teneur élevée en nickel et en molybdène lui confère une résistance remarquable à la corrosion en milieu réducteur, tandis que le chrome assure la même résistance en milieu oxydant. Sa faible teneur en carbone minimise la précipitation de carbures lors du soudage et préserve ainsi la résistance à la corrosion des structures brutes de soudage.

Caractéristiques

● Résistance supérieure à la corrosion.

● Perméabilité magnétique exceptionnellement faible.

● Propriétés cryogéniques exceptionnelles.

● Excellente résistance à la corrosion.

L'alliage C-276 est fréquemment utilisé dans de nombreux secteurs, notamment la chimie et la pétrochimie, le pétrole et le gaz, la production d'énergie, l'industrie pharmaceutique, la production de pâte et papier, ainsi que le traitement des eaux usées. Ses applications finales incluent les revêtements de cheminées, les conduits, les registres, les épurateurs, les réchauffeurs de gaz de cheminée, les échangeurs de chaleur, les réacteurs, les évaporateurs, les conduites de transfert et bien d'autres applications hautement corrosives.

Spécifications du produit

ASTM B622

Exigences chimiques

Alliage C276 (UNS N10276)

Composition %

| Ni Nickel | Cr Chrome | Mo Molybdène | Fe lron | W Tungstène | C Carbone | Si Silicium | Co Cobalt | Mn Manganèse | V Vanadium | P Phosphoreux | S Soufre |

| 57,0 min | 14,5-16,5 | 15,0-17,0 | 4,0-7,0 | 3,0-4,5 | 0,010 max | 0,08 max | 2,5 max | 1,0 max | 0,35 max | 0,04 max | 0,03 max |

| Propriétés mécaniques | |

| Limite d'élasticité | 41 Ksi min |

| Résistance à la traction | 100 Ksi min |

| Allongement (2" min) | 40% |

Tolérance de taille

| OD | OD Toleracne | Tolérance WT |

| Pouce | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Jusqu'à 1/2" | +/-0,13 | +/-15 |

| 1/2" à 1-1/2", excl. | +/-0,13 | +/-10 |

| 1-1/2" à 3-1/2", excl. | +/-0,25 | +/-10 |

| Remarque : La tolérance peut être négociée en fonction des exigences spécifiques du client | ||

| Pression maximale admissible (unité : BAR) | ||||||||

| Épaisseur de paroi (mm) | ||||||||

| 0,89 | 1.24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| diamètre extérieur (mm) | 6.35 | 529 | 769 | 1052 | 1404 | |||

| 9,53 | 340 | 487 | 671 | 916 | 1186 | |||

| 12,7 | 250 | 356 | 486 | 664 | 869 | |||

| 19.05 | 232 | 313 | 423 | 551 | ||||

| 25,4 | 172 | 231 | 310 | 401 | 596 | 738 | ||

| 31,8 | 183 | 245 | 315 | 464 | 572 | |||

| 38.1 | 152 | 202 | 260 | 381 | 468 | |||

| 50,8 | 113 | 150 | 193 | 280 | 342 | |||

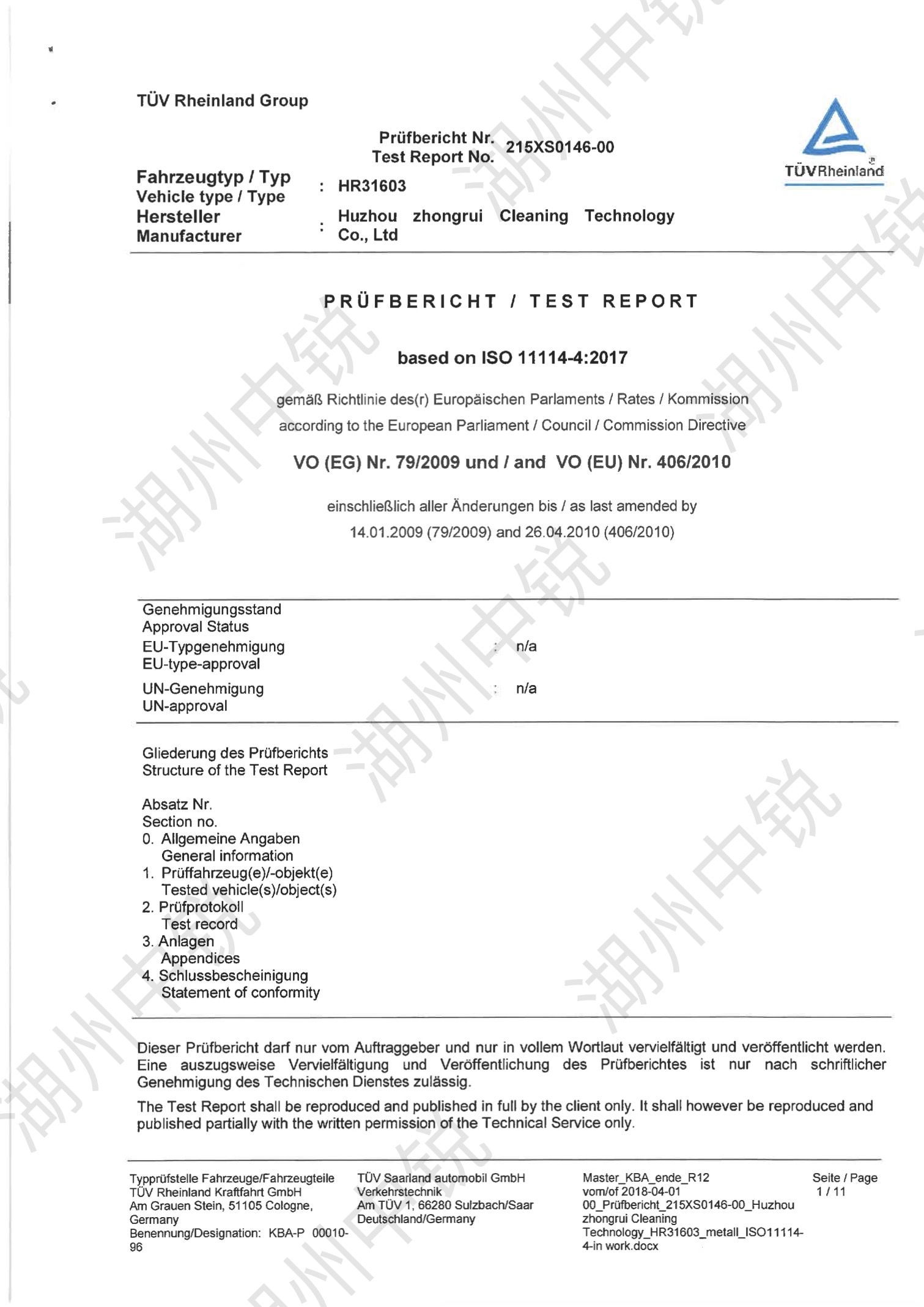

Certificat d'honneur

Norme ISO9001/2015

Norme ISO 45001/2018

Certificat PED

Certificat de test de compatibilité avec l'hydrogène TUV

FAQ

L'alliage INCONEL C-276 (UNS N10276/W.Nr. 2.4819) est reconnu pour sa résistance à la corrosion dans une large gamme de milieux agressifs. Sa forte teneur en molybdène lui confère une résistance à la corrosion localisée, comme les piqûres.

Les deux alliages offrent des avantages comparables en matière de résistance à la corrosion ; toutefois, l'Inconel présente un léger avantage dans les applications oxydantes. En revanche, grâce à sa teneur plus élevée en molybdène, l'Hastelloy offre de meilleures performances en corrosion réductrice.

La deuxième différence entre l'alliage C276 et l'Hastelloy C276 réside dans leur tolérance à la température. L'alliage C276 a une température de fonctionnement maximale de 816 °C, tandis que l'Hastelloy C276 a une température de fonctionnement maximale plus élevée de 982 °C (1 800 °F).

FAQ

En bref, BPE signifie « équipement de biotraitement ». En résumé, il s'agit de l'ensemble des normes relatives aux équipements de biotraitement élaborées par l'American Society of Mechanical Engineers (ASME), composée de professionnels bénévoles du monde entier dans 36 domaines techniques.

| Non. | Taille (mm) | |

| OD | Merci | |

| Rugosité de la surface intérieure du tube BA Ra0,35 | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2” | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 3/4” | 19.05 | 1,65 |

| 1 | 25,40 | 1,65 |

| Rugosité de la surface intérieure du tube BA Ra0,6 | ||

| 1/8″ | 3.175 | 0,71 |

| 1/4″ | 6.35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1.24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25,40 | 1.24 |

| 25,40 | 1,65 | |

| 25,40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17h30 | 1.20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50A | 60,50 | 1,65 |

| 8h00 | 1,00 | |

| 8h00 | 1,50 | |

| 10.00 | 1,00 | |

| 10.00 | 1,50 | |

| 10.00 | 2,00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |

| 12h00 | 2,00 | |

| 14h00 | 1,00 | |

| 14h00 | 1,50 | |

| 14h00 | 2,00 | |

| 15h00 | 1,00 | |

| 15h00 | 1,50 | |

| 15h00 | 2,00 | |

| 16h00 | 1,00 | |

| 16h00 | 1,50 | |

| 16h00 | 2,00 | |

| 18h00 | 1,00 | |

| 18h00 | 1,50 | |

| 18h00 | 2,00 | |

| 19h00 | 1,50 | |

| 19h00 | 2,00 | |

| 20,00 | 1,50 | |

| 20,00 | 2,00 | |

| 22h00 | 1,50 | |

| 22h00 | 2,00 | |

| 25,00 | 2,00 | |

| 28.00 | 1,50 | |

| Tube BA, aucune demande concernant la rugosité de la surface intérieure | ||

| 1/4″ | 6.35 | 0,89 |

| 6.35 | 1.24 | |

| 6.35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6,00 | 1,00 | |

| 8h00 | 1,00 | |

| 10.00 | 1,00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |