INCOLOY 825 (UNS N08825 / NS142)

Application

L'alliage 825 est un alliage austénitique de nickel-fer-chrome, également caractérisé par l'ajout de molybdène, de cuivre et de titane. Il a été mis au point pour offrir une résistance exceptionnelle à de nombreux environnements corrosifs, tant oxydants que réducteurs.

L'alliage 825 a été développé pour offrir une résistance exceptionnelle à de nombreux environnements corrosifs, tant oxydants que réducteurs. Avec une teneur en nickel comprise entre 38 % et 46 %, cet alliage présente une résistance remarquable à la fissuration par corrosion sous contrainte (SCC) induite par les chlorures et les alcalis. La teneur en nickel est suffisante pour résister à la fissuration par corrosion sous contrainte due aux ions chlorure. Le nickel, associé au molybdène et au cuivre, confère également une excellente résistance aux environnements réducteurs, tels que ceux contenant de l'acide sulfurique et de l'acide phosphorique.

Sa teneur en chrome et en molybdène lui confère une bonne résistance à la corrosion par piqûres dans tous les environnements, à l'exception des solutions chlorées fortement oxydantes. Utilisé comme matériau performant dans une grande variété d'applications, l'alliage 825 conserve de bonnes propriétés mécaniques des températures cryogéniques jusqu'à 538 °C (1 000 °F).

L'ajout de titane stabilise l'alliage 825 contre la sensibilisation à l'état brut de soudage, le rendant ainsi résistant à la corrosion intergranulaire après exposition à des températures susceptibles de sensibiliser les aciers inoxydables non stabilisés. La mise en œuvre de l'alliage 825 est typique des alliages à base de nickel : ce matériau est facilement formable et soudable par diverses techniques.

Ce matériau présente une excellente formabilité, caractéristique des alliages à base de nickel, ce qui permet de le cintrer selon des rayons de courbure extrêmement petits. Un recuit après cintrage n'est généralement pas nécessaire.

Il est similaire à l'alliage 800, mais présente une meilleure résistance à la corrosion aqueuse. Il offre une excellente résistance aux acides réducteurs et oxydants, à la fissuration par corrosion sous contrainte et aux attaques localisées telles que la corrosion par piqûres et la corrosion caverneuse. L'alliage 825 est particulièrement résistant aux acides sulfurique et phosphorique. Cet acier au nickel est utilisé dans les procédés chimiques, les équipements de dépollution, les canalisations de puits de pétrole et de gaz, le retraitement du combustible nucléaire, la production d'acide et les équipements de décapage.

Spécifications du produit

ASTM B163, ASTM B423, ASTM B704

Exigences chimiques

Alliage 825 (UNS N08825)

Composition %

| Ni Nickel | Cu Cuivre | Mo Molybdène | Fe Fer | Mn Manganèse | C Carbone | Si Silicium | S Soufre | Cr Chrome | Al Aluminium | Ti Titane | |

| 38,0-46,0 | 1,5-3,0 | 2,5-3,5 | 22,0 min | 1,0 max | 0,05 max | 0,5 max | 0,03 max | 19,5-23,5 | 0,2 max | 0,6-1,2 | |

| Propriétés mécaniques | |

| Limite d'élasticité | 35 Ksi min |

| Résistance à la traction | 85 Ksi min |

| Allongement (2" min) | 30% |

| Dureté (échelle Rockwell B) | 90 HRB max |

Tolérance dimensionnelle

| OD | Tolérance OD | Tolérance WT |

| Pouce | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Jusqu'à 1/2" | +/-0,13 | +/-15 |

| 1/2 po à 1-1/2 po, exclusion | +/-0,13 | +/-10 |

| 1-1/2 po à 3-1/2 po, exclusion | +/-0,25 | +/-10 |

| Remarque : La tolérance peut être négociée en fonction des exigences spécifiques du client. | ||

| Pression maximale admissible (unité : BAR) | ||||||||

| Épaisseur de paroi (mm) | ||||||||

| 0,89 | 1.24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| DI (mm) | 6,35 | 451 | 656 | 898 | 1161 | |||

| 9,53 | 290 | 416 | 573 | 754 | 1013 | |||

| 12.7 | 214 | 304 | 415 | 546 | 742 | |||

| 19.05 | 198 | 267 | 349 | 470 | ||||

| 25.4 | 147 | 197 | 256 | 343 | 509 | 630 | ||

| 31,8 | 116 | 156 | 202 | 269 | 396 | 488 | ||

| 38.1 | 129 | 167 | 222 | 325 | 399 | |||

| 50,8 | 96 | 124 | 164 | 239 | 292 | |||

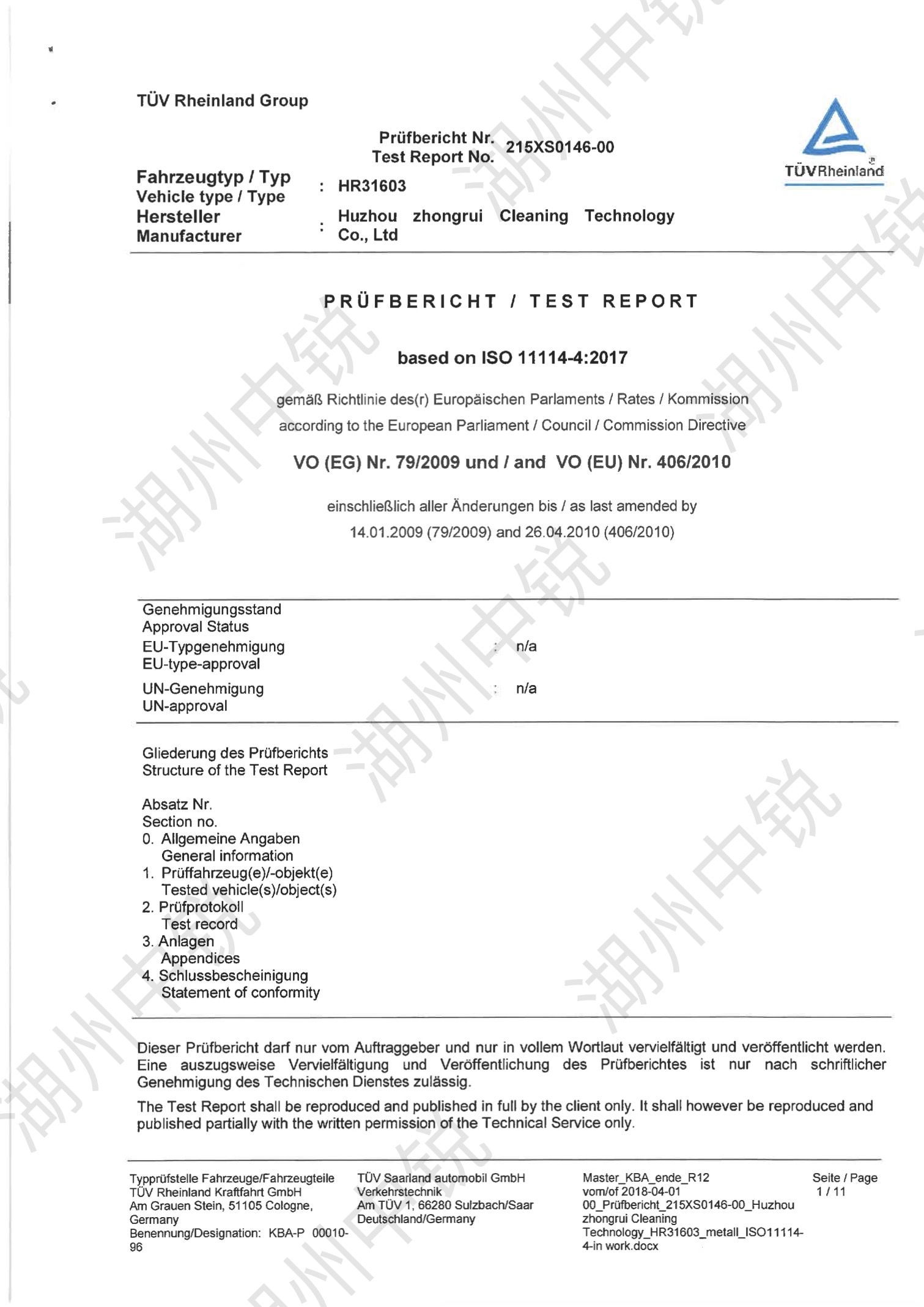

Certificat d'honneur

Norme ISO 9001/2015

Norme ISO 45001/2018

Certificat PED

Certificat de test de compatibilité avec l'hydrogène TUV

| Non. | Taille (mm) | |

| OD | Merci | |

| Rugosité de surface interne du tube BA Ra0,35 | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2” | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 3/4” | 19.05 | 1,65 |

| 1 | 25,40 | 1,65 |

| Rugosité de surface interne du tube BA Ra0,6 | ||

| 1/8″ | 3,175 | 0,71 |

| 1/4″ | 6,35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1.24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25,40 | 1.24 |

| 25,40 | 1,65 | |

| 25,40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17h30 | 1.20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50A | 60,50 | 1,65 |

| 8.00 | 1,00 | |

| 8.00 | 1,50 | |

| 10,00 | 1,00 | |

| 10,00 | 1,50 | |

| 10,00 | 2.00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |

| 12h00 | 2.00 | |

| 14h00 | 1,00 | |

| 14h00 | 1,50 | |

| 14h00 | 2.00 | |

| 15.00 | 1,00 | |

| 15.00 | 1,50 | |

| 15.00 | 2.00 | |

| 16h00 | 1,00 | |

| 16h00 | 1,50 | |

| 16h00 | 2.00 | |

| 18h00 | 1,00 | |

| 18h00 | 1,50 | |

| 18h00 | 2.00 | |

| 19.00 | 1,50 | |

| 19.00 | 2.00 | |

| 20,00 | 1,50 | |

| 20,00 | 2.00 | |

| 22h00 | 1,50 | |

| 22h00 | 2.00 | |

| 25,00 | 2.00 | |

| 28.00 | 1,50 | |

| Tube BA, aucune demande concernant la rugosité de la surface interne | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1.24 | |

| 6,35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6.00 | 1,00 | |

| 8.00 | 1,00 | |

| 10,00 | 1,00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |