INCONEL 625 (UNS N06625 / W.Nr.2.4856)

Présentation du produit

L'Inconel 625 est principalement composé de nickel (58 %), de chrome (20 à 23 %), de molybdène (8 à 10 %), de manganèse (5 %) et de fer (3 à 5 %). Il contient également des traces de titane, d'aluminium, de cobalt, de soufre et de phosphore. Cette combinaison d'éléments lui confère une excellente résistance à l'oxydation et à la corrosion à haute température.

L'alliage 625 est un alliage nickel-chrome apprécié pour sa haute résistance, son excellente usinabilité et sa remarquable résistance à la corrosion. Il peut être utilisé à des températures allant des températures cryogéniques à 980 °C (1800 °F). La résistance de l'alliage 625 provient du renforcement par solution solide du molybdène et du niobium dans sa matrice nickel-chrome.

Les traitements de durcissement par précipitation ne sont donc pas nécessaires. Cette combinaison d'éléments confère également une résistance supérieure à une large gamme d'environnements corrosifs d'une sévérité exceptionnelle, ainsi qu'aux effets des hautes températures tels que l'oxydation et la carburation.

L'alliage Inconel 625 est très recherché pour ses propriétés mécaniques exceptionnelles. Il présente une excellente résistance à la fatigue et à la traction, ainsi qu'une grande résistance au fluage jusqu'à 815 °C (1500 °F). De plus, sa résistance à la fissuration par corrosion sous contrainte et à l'oxydation le rend adapté à de nombreuses applications extrêmes. L'alliage UNS N06625 offre également une soudabilité et une formabilité supérieures à celles de nombreux autres matériaux similaires, ce qui en fait un choix idéal pour les pièces nécessitant des formes profondes ou des assemblages complexes. En résumé, l'Inconel 625 est une solution incroyablement robuste et polyvalente dans le monde concurrentiel des alliages métalliques.

Les caractéristiques comportementales et la composition chimique de cette qualité la rendent parfaitement adaptée aux applications nucléaires et aérospatiales.

Application

Les caractéristiques comportementales et la composition chimique de cette qualité la rendent parfaitement adaptée aux applications nucléaires et aérospatiales.

Spécifications du produit

ASTM B444

Exigences chimiques

Alliage 625 (UNS N06625)

Composition %

| C Carbone | Mn Manganèse | Si Silicium | P Phosphoreux | Cr Chrome | Nb+Ta Niobium-Tantale | Co Cobalt | Mo Molybdène | Fe lron | Al Aluminium | Ti Titane | Ni Nickel |

| 0,10 max | 0,50 max | 0,50 max | 0,015 max | 20.0-23.0 | 3.15-4.15 | 1,0 max | 8.0-10.0 | 5,0 max | 0,40 max | 0,40 max | 58,0 min |

| Propriétés mécaniques | |

| Limite d'élasticité | 60 Ksi min |

| Résistance à la traction | 120 Ksi min |

| Allongement (2" min) | 30% |

Tolérance dimensionnelle

| OD | Tolérance OD | Tolérance WT |

| Pouce | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Jusqu'à 1/2" | +/-0,13 | +/-15 |

| 1/2 po à 1-1/2 po, exclusion | +/-0,13 | +/-10 |

| 1-1/2 po à 3-1/2 po, exclusion | +/-0,25 | +/-10 |

| Remarque : La tolérance peut être négociée en fonction des exigences spécifiques du client. | ||

| Pression maximale admissible (unité : BAR) | ||||||||

| Épaisseur de paroi (mm) | ||||||||

| 0,89 | 1.24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| DI (mm) | 6,35 | 774 | 1125 | 1540 | ||||

| 9,53 | 497 | 713 | 982 | 1293 | ||||

| 12.7 | 366 | 521 | 712 | 937 | 1271 | |||

| 19.05 | 339 | 459 | 597 | 806 | ||||

| 25.4 | 251 | 338 | 439 | 588 | 872 | 1080 | ||

| 31,8 | 268 | 346 | 461 | 679 | 837 | |||

| 38.1 | 222 | 286 | 381 | 558 | 685 | |||

| 50,8 | 165 | 213 | 282 | 410 | 501 | |||

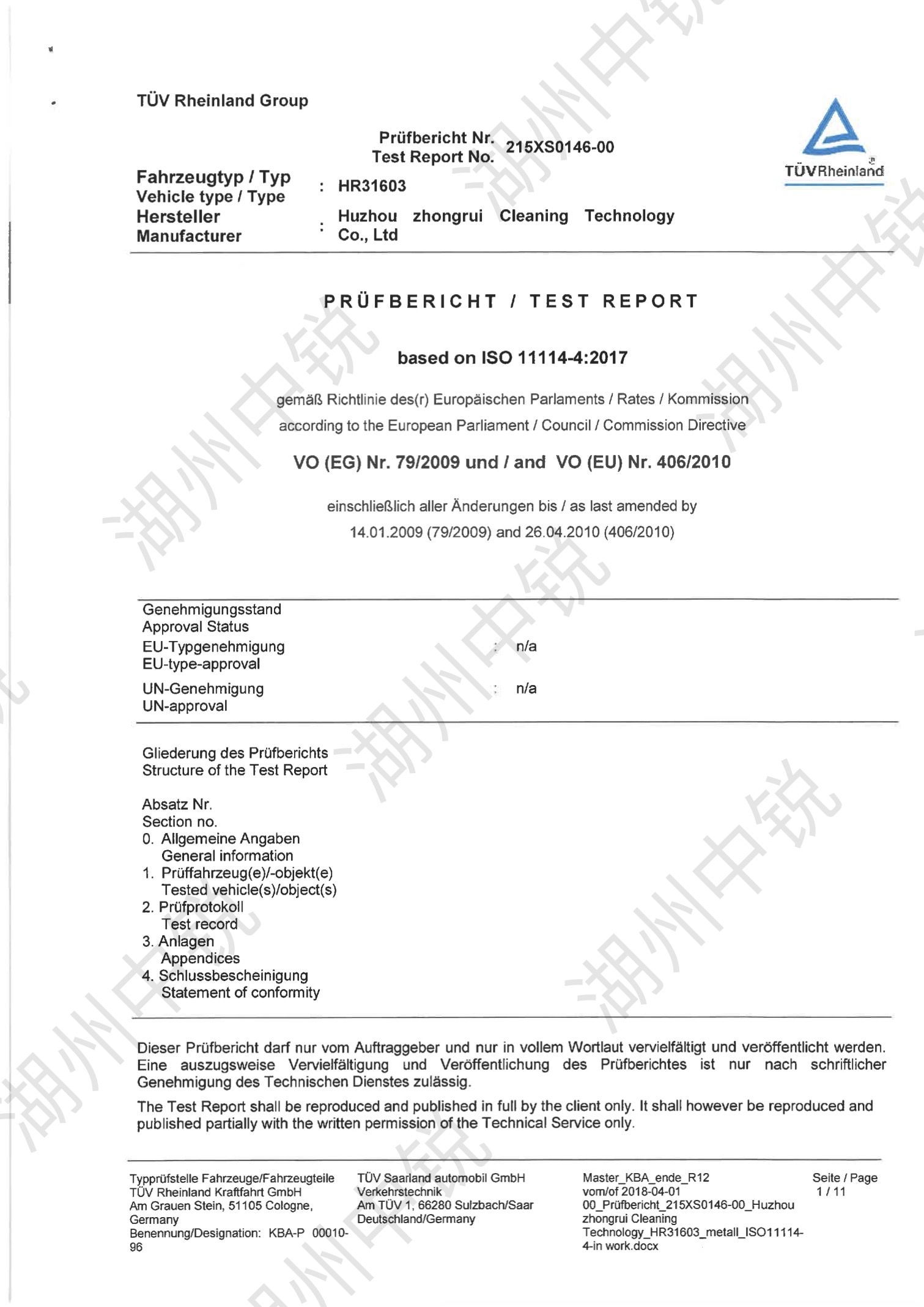

Certificat d'honneur

Norme ISO 9001/2015

Norme ISO 45001/2018

Certificat PED

Certificat de test de compatibilité avec l'hydrogène TUV

| Non. | Taille (mm) | |

| OD | Merci | |

| Rugosité de surface interne du tube BA Ra0,35 | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2” | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 3/4” | 19.05 | 1,65 |

| 1 | 25,40 | 1,65 |

| Rugosité de surface interne du tube BA Ra0,6 | ||

| 1/8″ | 3,175 | 0,71 |

| 1/4″ | 6,35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1.24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25,40 | 1.24 |

| 25,40 | 1,65 | |

| 25,40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17h30 | 1.20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50A | 60,50 | 1,65 |

| 8.00 | 1,00 | |

| 8.00 | 1,50 | |

| 10,00 | 1,00 | |

| 10,00 | 1,50 | |

| 10,00 | 2.00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |

| 12h00 | 2.00 | |

| 14h00 | 1,00 | |

| 14h00 | 1,50 | |

| 14h00 | 2.00 | |

| 15.00 | 1,00 | |

| 15.00 | 1,50 | |

| 15.00 | 2.00 | |

| 16h00 | 1,00 | |

| 16h00 | 1,50 | |

| 16h00 | 2.00 | |

| 18h00 | 1,00 | |

| 18h00 | 1,50 | |

| 18h00 | 2.00 | |

| 19.00 | 1,50 | |

| 19.00 | 2.00 | |

| 20,00 | 1,50 | |

| 20,00 | 2.00 | |

| 22h00 | 1,50 | |

| 22h00 | 2.00 | |

| 25,00 | 2.00 | |

| 28.00 | 1,50 | |

| Tube BA, aucune demande concernant la rugosité de la surface interne | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1.24 | |

| 6,35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6.00 | 1,00 | |

| 8.00 | 1,00 | |

| 10,00 | 1,00 | |

| 12h00 | 1,00 | |

| 12h00 | 1,50 | |